Le biodiesel est un renouvelables, sources d'énergie respectueuses de l'environnement, qui a attiré une grande attention de la part du monde entier. Certains pays et régions ont été le développement de la technologie du biodiesel comme un moyen important pour résoudre le problème de l'énergie, formulé des objectifs de développement spécifiques, et prendre des mesures appropriées afin de promouvoir activement le processus d'industrialisation de biodiesel.

Actuellement, il existe quatre méthodes de production de biodiesel, y compris le mélange direct, micro-émulsion, la pyrolyse à haute température et la méthode de transestérification. Les deux premières méthodes biodiesel bouilloire sont des méthodes physiques, bien que simple, peut réduire la viscosité des huiles animales et végétales, mais le nombre de bio- diesel cétane résultant n'est pas élevé, la stabilité à basse température est mauvaise, la combustion du coke et des problèmes de pollution par les hydrocarbures difficile à résoudre. La méthode pyrolyse biodiesel de fabrication, alors que le processus est simple, pas de polluants, mais l'inconvénient est effectuée à des températures élevées, la fissuration équipement est coûteux, difficile de contrôler le degré de réaction et la méthode de pyrolyse produit principal est la bio - essence, le biodiesel est seulement le sous-produit.

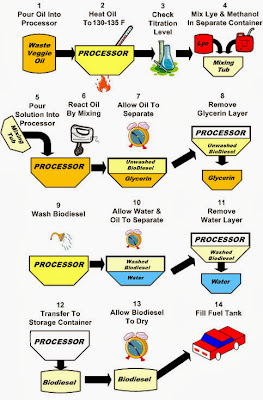

Procédé technologique transestérification de biodiesel est un procédé actuellement utilisé principalement pour la production industrielle de biodiesel, la base catalysée composition habituellement NaOH, KOH, les huiles végétales raffinées tels que le méthanol et le méthanol afin d'obtenir une transestérification de l'ester d'acide gras (biodiesel ) et la glycérine sous-produit. Après que la réaction a été soumise à une séparation centrifuge, une partie de la phase légère a été dissous dans du méthanol et le biodiesel, après récupération du méthanol flashé décapage de biodiesel brut, deux étapes de lavage pour éliminer le catalyseur résiduel, le glycérol libre et les savons. L' acide de décapage est généralement un catalyseur basique et dans le biodiesel brut résiduel, en lavant avec de l'eau pour enlever les savons résiduels et de glycérol libre, puis après lavage du biodiesel obtenu après séchage éclair du produit final.

Processus de lavage de biodiesel existant nécessite un décapage, lavé une fois afin d'atteindre les normes de produits, résultant en 10-20 % du poids de l'eau, besoin de passer par un traitement biologique stricte à respecter les normes d'émission. Réaction de transestérification faisant biodiesel peut être acide ou enzyme catalyse être gros, mais la présence de liquide transestérification long temps de réaction de catalyse acide, faible taux de conversion, la forte incidence d'effets secondaires, les dernières difficultés de purification du produit, rejets d'eaux usées de l'acide et le biodiesel équipement de fabrication et d'autres lacunes corrosifs.

Afin de pallier les inconvénients de la production de biodiesel conventionnel, les nouvelles technologies vertes en cours de développement pour le biodiesel, les procédés catalytiques essentiellement hétérogènes, la technologie supercritique et procédés hydrodésoxygénation, ainsi que pour la distillation sous vide du biodiesel raffinage développement de procédés, la distillation moléculaire, ultra- critique distillation extractive, la séparation sur membrane de microfiltration et de procédés de raffinage d'adsorption.

La technologie de production de biodiesel n'est pas un «secret». Il ya beaucoup de personnes dans le monde à travers une variété de sites d'information, qui peut être utilisé dans la vie quotidienne produite huile des déchets à la transformation en biodiesel. Le biodiesel a une émission de dioxyde de carbone plus faible, ce qui peut améliorer les problèmes environnementaux majeurs dus au réchauffement climatique causé par les émissions de dioxyde de carbone. Par conséquent, le technologie de biodiesel est un véritable diesel vert.

没有评论:

发表评论